Расходы на запуск ателье и начало производства

В связи с этими выводами, я решил сильно не заморачиваться с инструментом, а приобрести только торцевую пилу, фуганок, рейсмус и шуруповерт. Шуруповерт я купил новый, заплатив за него 3 500 рублей, а все остальное я купил по объявлениям на авито.

Цены на б/у оборудование, которое я приобрел:

- фуговально-рейсмусовый станок – 11 000 руб.

- торцевая пила – 4 500 руб.

Из прочих инструментов и материалов я приобрел набор стамесок, уровень, струбцины, небольшие тиски, напильники по дереву, киянку, линейки, уголки, наждачную бумагу и щетки. Все остальные необходимые инструменты у меня были дома.

Для обработки дерева я приобрел несколько банок морилки, лака для дерева и более современного масла для садовой мебели. Для изготовления подсветки я купил бухту обычного бытового провода за 1 800 рублей, десяток вилок, патроны под лампочки, регуляторы яркости, а также 100 энергосберегающих лампочек на сумму 3 900 рублей, изоленту и прочие мелочи.

Зеркала и специальные крепления к ним я решил покупать в мебельном ателье. В ателье могли вырезать любой размер. Это было дешевле, чем портить стекло у себя дома.

Также я заказал у сварщика станину с регулируемыми по высоте ножками для сборочного стола. Такая станина обошлась мне в 4 000 рублей. Поверх станины я закрепил фанеру и у меня получился добротный сборочный стол.

В качестве рабочего цеха я решил использовать небольшое помещение, которое сдавалось в аренду на той же территории, на которой располагается мой магазин. Помещение размером 15 квадратных метров, в нем имеется электричество, и стоит оно всего 3 200 рублей в месяц.

В общем, на старт моего экспериментального ателье я потратил ориентировочно 35 000 рублей. Я, конечно, определенным образом рисковал, потому что я не являюсь каким-то плотником или дизайнером и даже не изготовил ни одного предмета до траты денег на оборудование и материал.

Я просто взял и начал, и у меня все получилось. Мое новое занятие не несло никаких рисков, так как в случае провала бизнеса весь купленный инструмент пригодится мне для домашних нужд.

После того, как я все купил, привез и поставил в свой новый цех, я приступил к изготовлению. Для начала я решил изготовить гримерное зеркало размером 70 сантиметров в высоту и 113 в ширину. Такой размер я выбрал неслучайно, а вывел его при помощи золотого сечения или числа 1,61. Для этого я за основу взял высоту 70 и умножил ее на 1,61. В результате у меня получилась ширина 113 сантиметров.

Если уж и начинать творить, то уж такие простые фишки, как золотое сечение, нужно обязательно знать. Золотое сечение используется многими дизайнерами при разработке корпусов автомобилей и не только.

Человеческое лицо также подвержено этим пропорциям. Идеальные для человеческого глаза пропорции изделия получатся только с использованием этого числа.

Вторая жизнь пластика: как заработать на уличной мебели из вторсырья

Пластиковые пакеты – крайне вредная вещь для окружающей среды. Один из вариантов решения этой проблемы – переработка пластика. Именно этим занимаются эко-заводы компании «Умная Sreda». Проект, который начинался с производства в гараже, сейчас представлен в нескольких российских городах и Казахстане. О том, как сделать из пластиковых отходов востребованную рынком уличную мебель, основатели компании «Умная Sreda» Алексей Чехранов и Алексей Варламов рассказали порталу dachniymir.ru.

Бизнес как инструмент борьбы с мусором

Алексей Чехранов и Алексей Варламов начали заниматься переработкой отходов в 2021 году. Из старых покрышек они производили резиновую крошку, которая использовалась в качестве покрытия для спортивных и детских площадок в Крыму.

Чтобы не закупать сырьё, партнёры взяли в аренду полигон твёрдых бытовых отходов около посёлка Черноморское — в районе мыса Тарханкут на западе Крыма. Но помимо покрышек на полигон выкидывали множество пластиковых пакетов. В ветреную погоду они разлетались по всему побережью, замусоривая его. Компаньоны хотели решить эту проблему и начали изучать, что можно делать из пластиковых пакетов.

Так они узнали о полимерпесчаных смесях — надёжном, легком и долговечном строительном материале из пластика, смешанного с песком при высокой температуре. Фактически он объединяет преимущества пластика и бетона. Такая технология существует более 50 лет, но она не позволяет перерабатывать пакеты. На то, чтобы адаптировать её к новому виду сырья, потребовалось более года.

«Наше оборудование работает по технологии экструзии – вязкая масса сырья продавливается через отверстия. Такую технологию используют во многих областях. Например, косметический комбинат «Крымская роза» таким образом получает масло из виноградных косточек», — замечает Алексей Чехранов.

Созданная двумя Алексеями компания «Умная Sreda» перерабатывает различные виды пластиковых отходов: пакеты, канистры, упаковочные контейнеры, садовую плёнку и т.п. Пластик измельчают на фракции размером 3-4 см и добавляют песок. Затем сырьё загружается в машину для приготовления полимерпесчаной смеси. Там оно одновременно нагревается и перемешивается, каждая песчинка «обволакивается» расплавленным полимером. В итоге получается тестообразная смесь, которая под прессом принимает вид нужного изделия.

Сам себе клиент

Для запуска производства по переработке пластика компаньоны арендовали гараж площадью 80 квадратных метров. Станок по приготовлению полимерпесчаной смеси они собрали сами из советских прессов, серьёзно их переделав. Впоследствии им удалось разработать собственный пресс и пресс-формы для выпуска различной продукции.

Новое предприятие под названием «Умная Sreda» запустили в 2021 году. Его первой продукцией стал комплект уличной мебели, состоящий из скамейки и урны. Заняться производством этих изделий основатели проекта решили, отталкиваясь от собственного опыта и потребностей.

«Наш первый проект был связан с производством резиновых покрытий для спортивных и детских площадок. Площадки всегда укомплектовываются скамейками и урнами, которые нам приходилось закупать. Когда мы получили очередной заказ на обустройство детской площадки, то решили сделать этот комплект самостоятельно из полимерпесчаной смеси. Можно сказать, первыми клиентами нашего эко-завода были мы сами», — рассказывает Алексей Чехранов.

В первые месяцы работы сырьё брали в торговом центре METRO, который находится недалеко от производственного цеха. Компаньоны договорились с водителем, который вывозил отходы ТЦ на свалку, что весь пластик он будет отдавать им за вознаграждение. Потом начали закупать сырьё у компаний, занимающихся сортировкой и переработкой отходов.

Вскоре у компании появились и «настоящие» покупатели. Ими стали другие подрядчики, которые занимались благоустройством детских площадок. Затем начали обращаться строительные рынки. При этом ассортимент не ограничивался одними только лавочками и урнами. Например, для одного из первых больших заказов от винодельческого хозяйства изготовили шпалеры – решётки, служащие опорой для растений.

«Узнавали о нас в основном по рекомендациям. Когда ты в небольшом городе делаешь что-то необычное и нужное, о тебе в любом случае узнают», — считает Алексей Чехранов.

Вложения в запуск производства составили около 13 млн. рублей. Это были собственные накопления основателей и доход, полученный от других видов бизнеса. Средства пошли в основном на эксперименты с производством и закупку производственной линий. На данный момент общая сумма вложений в бизнес намного больше. Партнёры продолжают реинвестировать в него почти всю свою прибыль.

Запуск франшизы

В 2021 году у компании «Умная Sreda» появилась франшиза. О её запуске основатели проекта стали задумываться, когда им начали поступать заказы из других регионов. От них приходилось отказываться из-за невысокой производительности завода и дорогой логистики для готовой продукции. Эта ситуация натолкнула на идею масштабирования.

Окончательное решение о франшизе приняли после участия во всероссийском конкурсе «Немалый бизнес», который проводился в Москве и где проект «Умная Sreda» получил высокие оценки жюри и вошёл в пятёрку финалистов. «На конкурсе эксперты сказали нам, что мы должны запускать франшизу. Если модель легко масштабируется – почему бы не развить эту идею в других городах? С помощью франшизы наши партнёры смогут зарабатывать и делать свои города чище. Тем более средств, чтобы открывать за свой счёт новые предприятия, у нас не было», — говорит Алексей Чехранов.

Сразу после финала стали поступать заявки от потенциальных франчайзи. За неделю пришло около 300 заявок, но до серьёзных переговоров дошли лишь 12 соискателей. Из них партнёры отобрали пятерых, которые и стали первыми франчайзи. Всего за период продажи франшизы у компании появилось 12 региональных партнёров, шесть из которых продолжают работать и сейчас. Остальные либо оказались не готовы к серьёзному бизнесу, либо пришли с не самыми честными намерениями.

«Мы тогда продавали франшизу, по сути, всем желающим, и не особо оценивали будущих партнёров. А среди них были и те, кто хотел просто подсмотреть технологию переработки пластика, чтобы потом работать самостоятельно. Защититься от этого мы не могли – у нас не было товарного знака и договора коммерческой концессии. От подачи документов до получения товарного знака прошло 8 месяцев. Только после этого мы смогли составить договор, который защищает наши права», — замечает Алексей Варламов.

Работа с партнёрами

По договору франшизы «Умная Sreda» предоставляет франчайзи сопровождение «под ключ», что включает в себя поставку оборудования, документацию, технологию производства, а также помощь с подбором помещения и наймом персонала. Ещё один важный момент – обучение владельцев и сотрудников нового предприятия. Оно проводится через онлайн-академию, открытую специально для франчайзи. Уровень полученных знаний проверяется с помощью тестов.

«На старте партнёр получает от нас всю информацию: как нанимать персонал, как выстраивать систему мотивации, сколько смен организовать и т.д. Важный момент – мы помогаем выстроить правильные взаимоотношения с рабочими. Большинство наших франчайзи не являются производственниками – им не хватает опыта в общении с такими сотрудниками. Этому тоже надо учиться, иначе может начаться брак и текучка персонала», — уверен Алексей Варламов.

Оборудование для партнёров «Умная Sreda» производит самостоятельно. Все машины перед отправкой проходят тестирование. Запуск производства контролируется через видеомост. Далее нового партнёра сопровождают на каждом этапе вплоть до выхода на нормативы производительности и налаживание системы сбыта.

«Сопровождением партнёров у нас занимаются восемь сотрудников. Они ежедневно коммуницируют по списку задач: сырьё, маркетинг, продажи и т.д. Также мы координируем производство и всё, что с ним связано: оборудование, технологии, рабочие. Фактически мы ведём партнера «за руку» через все процессы», — замечает Алексей.

Комплект оборудования включает в себя машину по приготовлению полимерпесчаной смеси, гидравлический пресс и комплект пресс-форм. Сырьё поставляют компании по сбору и сортировке отходов – как региональные, так и федеральные компании. Партнёрам передаётся база таких организаций и инструкция для взаимодействия с ними.

Требования к помещению для цеха следующие: оно должно быть площадью от 150 метров с возможностью установки вытяжки. Если объёмы производства растут, в такой цех можно поставить вторую линию. Производительность одной линии – от 100 до 150 единиц продукции в месяц. На одной линии задействованы 5-6 сотрудников, на двух – не более 10.

Заводы партнёров работают от Москвы до Дальнего Востока. Недавно у проекта появился франчайзи в Казахстане.

Антивандальная скамейка

Одним из главных плюсов своего проекта компаньоны считают востребованность продукции и понятную модель сбыта. По словам Алексея Варламова, в каждом относительно крупном городе России ежегодно устанавливают десятки тысяч единиц продукции, связанной с благоустройством. При этом производителей уличной мебели в стране не так много, и большинство из них расположены в центральной части России.

«Чтобы в городе с населением 300 000 человек продать пару сотен единиц нашей продукции, достаточно просто о себе заявить. Нужно лишь отработать список контактов возможных заказчиков, который мы предоставляем», — говорит Алексей.

Большинство покупателей – организации, которые занимаются благоустройством. Для них наличие местного производителя очень важно — в этом случае заказ выполняется оперативно. Имеет значение и цена: производство «на месте» позволяет экономить на логистике. Ещё один важный для покупателя фактор – качество и долговечность продукции.

«Наша лавочка, по сути, антивандальная — она весит 150 кг, и её никто не украдёт. Эти скамейки нельзя поджечь, они не царапаются, с них не слазит краска. Если их не пытаться сломать, они прослужат до 10 лет», — говорит Алексей Варламов.

Сейчас шесть предприятий под брендом «Умная Sreda» суммарно производят около 700 единиц продукции в месяц. Хит ассортимента – это комплект «скамейка урна». По словам Алексея, каждый месяц эко-заводы компании получают заявок примерно на 1200-1500 комплектов.

Цена вопроса

Паушальный взнос для партнёров составляет 1 млн. рублей. Роялти – 30 тысяч рублей, начиная со второго месяца. За аренду оборудования франчайзи платят 5% от месячной выручки. Оборудование поставляется в аренду на 10 лет, без возможности приобретения в собственность. По словам Алексея Чехранова, со стороны компании это одна из мер страховки от ухода партнёров в «самостоятельное плавание».

По расчётам Алексея, для запуска завода «Умная среда» по франшизе требуется 4,7 млн. рублей. В эту сумму входит паушальный взнос, первый платёж за оборудование (2,9 млн. рублей), а также 0,7 млн. рублей на остальные расходы — аренду цеха, зарплату персоналу за 2 месяца, закупку сырья и расходных материалов.

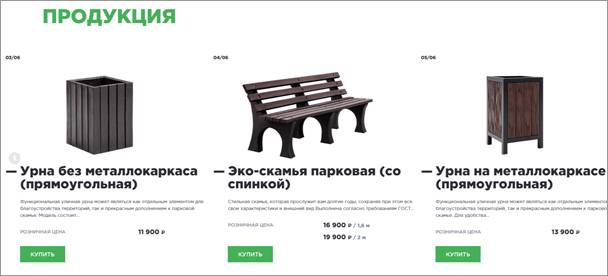

Что касается стоимости продукции, то парковая скамья со спинкой стоит от 14900 рублей, урна на металлокаркасе – 13900, урна без металлокаркаса — 11900, кашпо-цветник – 13900, парковая скамья-диван – от 24900.

Средний чек одного заказа – около 120 000 рублей. Основатели компании утверждают, что оборот одного цеха за месяц работы – около 1,6 млн. рублей, а прибыль — 500-600 тысяч рублей.

Самодеятельность мешает результату

Основное требование к потенциальным партнёрам – настрой на серьёзную работу. По словам Алексея Варламова, сложнее всего работать с теми, кто опускает руки при первой же проблеме. Таких франчайзи стараются выявить «на ранних стадиях» и отказаться от сотрудничества с ними.

«В любом бизнесе что-то может пойти не по плану. Например, сломается оборудование, уволится сотрудник и т.д. Но мы при любой проблеме сразу думаем о том, как её решить. А есть люди, которые из-за каждой проблемы впадают в депрессию. С ними невозможно строить бизнес», — считает Алексей.

Другая сложность – «самодеятельность». Некоторые партнёры пробуют вносить изменения в технологию или процессы. «Франшиза хороша тем, что это — аккумуляция успешных практик. Мы бились почти год, чтобы создать свою технологию переработки пластика и превратить её в качественный продукт. Сейчас мы делимся нашим успешным опытом, в который вложено много сил и средств. Но, к сожалению, некоторые франчайзи не привыкли следовать инструкциям. Они начинают эксперименты, что всегда заканчивается плохо», — говорит Алексей Варламов.

Что дальше

Во время режима самоизоляции основное производство, к тому моменту переехавшее из Крыма в Санкт-Петербург, закрывали на две недели. И хоть запрета на работу промышленных цехов не было, основатели компании решили не подвергать сотрудников лишнему риску. Офисная команда проекта находится в разных городах – она работала удалённо ещё до карантина.

Несмотря на кризис, спрос на продукцию бренда не упал – напротив, работы только прибавилось. По словам Алексея Чехранова, региональным и муниципальным образованиям выдали дополнительные субсидии на благоустройство. Так, в мае компания получила новый крупный заказ в Симферополе.

В июле «Умная Sreda» выпустила новый каталог продукции, в котором более 30 видов изделий — ограждения, заборы, перголы, топчан-диваны, кашпо и т.д. Основатели компании рассчитывают, что новый ассортимент увеличит объём заказов. Поэтому своей основной задачей они видят быстрое открытие новых производств.

В ближайшие полтора месяца планируется запустить 8 франшизных предприятий, а до конца 2020 года — 35 новых производств.

«Мы создаём чистое и здоровое будущее без пластиковых отходов. За месяц одна линия перерабатывает 4,8 тонн пластика, из которого производится полезный продукт. Наш проект экологичный, масштабный и в целом отвечает всем критериям дела, которым хотелось бы заниматься всю жизнь», — резюмирует Алексей Чехранов.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на нашTelegram-канал,страницу в Facebook и канал на «Яндекс.Дзен».

biz360

Технология производства и изготовления мебели из дерева

Полный цикл производства мебели из дерева включает следующие этапы: Этап 1. Подготовка рабочего эскиза. На данном этапе технологи разрабатывают объемные модели и рабочие чертежи будущего изделия.

Этап 2. Подготовка древесины к производству. На данном этапе происходит выбор типа древесины, а также просушивание массива дерева в течение 10 дней, пока его влажность не опустится до 80% от первоначальных показателей.

Этап 3. Роспуск мебельного щита с помощью многопильной машины. На данном этапе удаляется кора и доска разрезается на заданные размеры.

Этап 4. На станке для поперечной резки удаляются сучки, смоляные карманы, кривые участки и другие дефекты.

Этап 5. Сращивание брусков по длине – подготовка ламелей. Деревянные заготовки выкладывают на стол, выравнивают по краю и прижимают прессом сверху и по бокам. По достижении запрограммированной длинны ламели обрезаются и отправляются на пресс.

Этап 6. Склеивание ламелей. Ламели подвергаются двусторонней шлифовке и склеиваются на веерном прессе с учетом направляющих волокон. Время для склеивания составляет 40-50 минут.

Этап 7. Формирование щита нужного размера с помощью ленточно-делительного станка.

Этап 8. Простругивание ламеля с двух сторон на рейсмусовом станке.

Этап 9. Распиливание мебельного щита по нужной толщине с помощью калибровально-шлифовочной машины.

Этап 10. Для создания дополнительной прочности массив из дерева отделывают шпоном.

Этап 11. Развертка крепежных отверстий на сверлильно-присадочном станке. Производство отдельных частей мебели осуществляется на автоматизированных станках по заданным параметрам. Такие станки делают все необходимые разрезы, вырезы и кромку из шпона.

Этап 12. Готовые изделия подвергаются контрольной проверке на предмет дефектов и брака.

Этап 13. Все детали шлифуются 3 раза для придания идеальной гладкости изделия.

Этап 14. Покрытие лаком и покраска мебели в соответствии с заданным дизайном.

Этап 15. Высыхание изделия.

Этап 16. Упаковка изделия и отправка на склад готовой продукции. Помимо полного цикла, существует и короткий производственный цикл. Это когда сырьем для производства изделий из дерева служат уже готовые просушенные щиты, которые шлифуются, распиливаются на определенные детали, собираются и покрываются лаком.

Персонал В обязательный штат даже небольшого предприятия по производству мебели из дерева входят:

- конструктор-дизайнер;

- технолог;

- столяры-станочники (от 4 чел.);

- резчики;

- подсобные рабочие (от 2 чел.);

- менеджер по продажам.

Также предприятию потребуются бухгалтер, уборщица, кадровик и юрист. Впрочем, большинство малых предприятий в целях разумной экономии привлекают данных работников на правах аутсорсинга. Устраивать таких сотрудников на полный рабочий, при небольших объемах производства не выгодно.

Выводы Организация производства мебели из дерева полного цикла – весьма сложное дело.

Руководителю проекта приходится решать такие важные вопросы как: подбор квалифицированных кадров, мотивация персонала, подбор качественной древесины и лакокрасочных материалов, покупка дорогостоящего оборудования и инструмента, изучение и внедрение столярных технологий, регулярное переобучение производственного персонала, управление продажами, процессами, людьми и многое другое.

Именно по этой причине, многих неопытных новичков на этом поприще ждет неминуемый крах. По мнению некоторых игроков рынка, лучшим способом изучить отрасль с минимальным риском – организовать дело в несколько «усеченном виде». Например, вы можете заниматься только дизайном мебели, а производственные процессы поручить опытному ремесленнику. Ключевой же задачей организации бизнеса будет поиск ответственного и грамотного партнера.

Срок окупаемости такого бизнеса составляет в среднем за 2 года.

Конкуренция в этой сфере достаточно большая и для того, чтобы ваш бизнес процветал, необходимо все время заботится о качестве продукции, проводить анализ рынка и конкурентов, проводить рекламную деятельность и привлекать новых покупателей за счет постоянного совершенствования и расширения номенклатуры изделий.